Baskı dünyasında mükemmelliği arayanlar için, rakle lastiği, adeta sessiz bir kahraman gibidir. Gözden uzak durmasına rağmen, baskı kalitesini doğrudan etkileyen bu kritik bileşen, renklerin canlılığı, detayların keskinliği ve genel baskı başarısı için hayati öneme sahiptir. Bu kapsamlı rehberde, rakle lastiğinin ne olduğunu, çeşitlerini, seçim kriterlerini, kullanımını ve bakımını derinlemesine inceleyerek, baskı süreçlerinizi optimize etmenize yardımcı olacağız.

Rakle Lastiği Nedir ve Ne İşe Yarar?

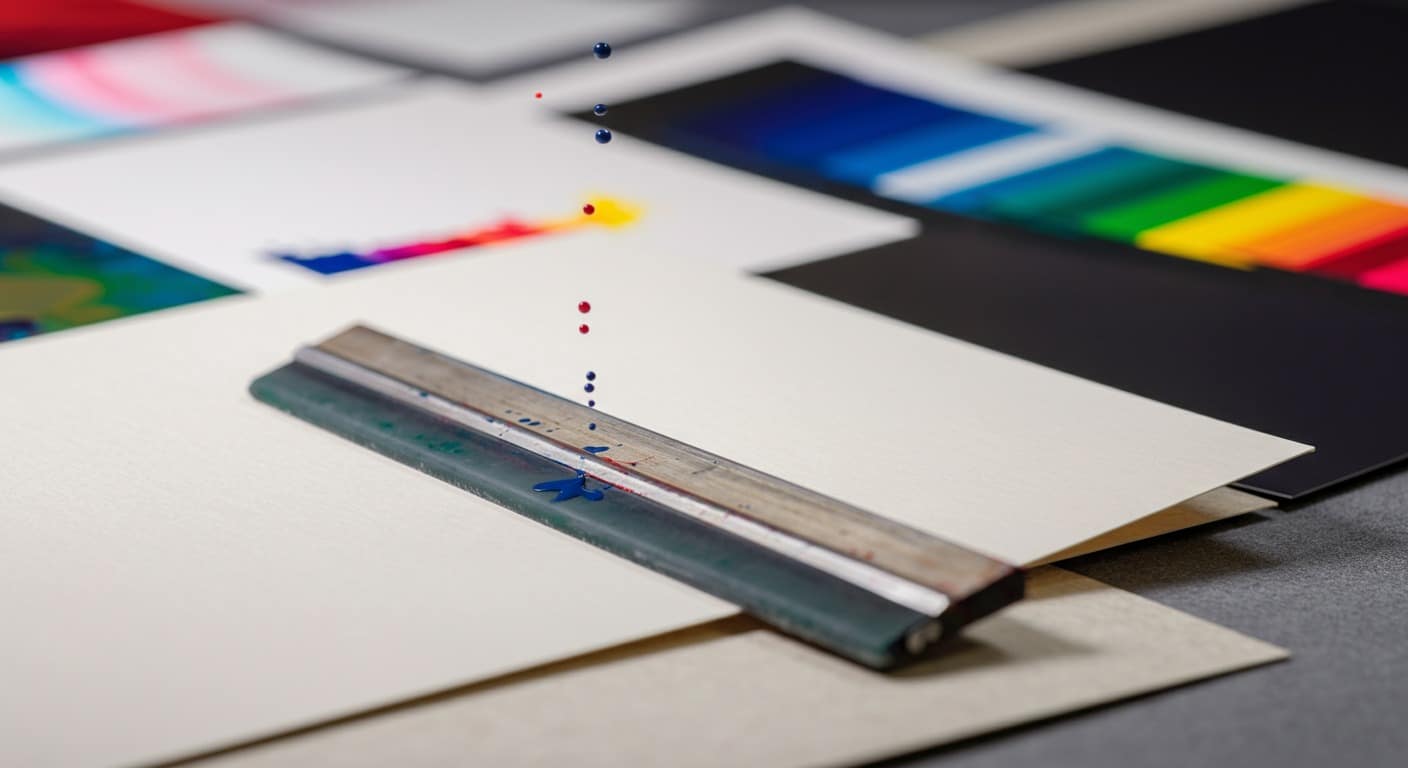

Rakle lastiği, özellikle serigrafi (ipek baskı), flekso baskı ve rotogravür baskı gibi yöntemlerde kullanılan, mürekkebin baskı yapılacak yüzeye kontrollü bir şekilde aktarılmasını sağlayan esnek bir bıçaktır. Temel işlevi, baskı kalıbı üzerindeki fazla mürekkebi sıyırarak, sadece kalıbın desenli bölgelerinde mürekkep kalmasını sağlamaktır. Bu sayede, net ve keskin baskılar elde edilir.

Rakle lastiğinin doğru seçimi ve kullanımı, baskı kalitesini doğrudan etkiler. Yanlış bir rakle lastiği seçimi, bulanık baskılara, renk hatalarına ve hatta kalıp hasarına yol açabilir.

Rakle Lastiği Çeşitleri ve Özellikleri

Rakle lastikleri, farklı baskı ihtiyaçlarını karşılamak üzere çeşitli malzemelerden, sertliklerde ve şekillerde üretilir. Başlıca rakle lastiği çeşitleri şunlardır:

- Malzemeye Göre:

- Poliüretan: En yaygın kullanılan malzemedir. Aşınmaya, kimyasallara ve solventlere karşı dayanıklıdır. Farklı sertliklerde ve renklerde bulunabilir.

- Kauçuk: Daha ekonomiktir, ancak poliüretan kadar dayanıklı değildir. Özellikle su bazlı mürekkeplerle kullanıma uygundur.

- Metal: Yüksek hassasiyet gerektiren uygulamalarda, özellikle rotogravür baskıda kullanılır. Genellikle çelikten yapılır.

- Sertliğe Göre:

- Yumuşak (60-70 Shore A): Daha fazla mürekkep bırakır, kalın mürekkep katmanları için idealdir. Tekstil baskısı gibi alanlarda tercih edilir.

- Orta (70-80 Shore A): Çok yönlüdür, genel amaçlı baskılar için uygundur.

- Sert (80-90 Shore A): Daha az mürekkep bırakır, ince detaylı baskılar için idealdir. Etiket baskısı gibi alanlarda kullanılır.

- Şekle Göre:

- Düz Kenarlı: En yaygın kullanılan şekildir. Genel amaçlı baskılar için uygundur.

- Yuvarlak Kenarlı: Daha yumuşak bir sıyırma sağlar, hassas yüzeyler için uygundur.

- Eğimli Kenarlı (Beveled): Mürekkebin daha kontrollü bir şekilde sıyrılmasını sağlar, ince çizgiler ve detaylar için idealdir.

- Çift Eğimli Kenarlı: Yüksek hassasiyet gerektiren uygulamalarda kullanılır. Mürekkep akışını optimize eder.

Aşağıdaki tablo, farklı rakle lastiği çeşitlerinin özelliklerini özetlemektedir:

| Özellik | Poliüretan | Kauçuk | Metal (Çelik) |

|---|---|---|---|

| Dayanıklılık | Yüksek | Orta | Çok Yüksek |

| Kimyasal Direnç | Yüksek | Orta | Yüksek |

| Uygulama Alanları | Geniş (Serigrafi, Flekso) | Su Bazlı Mürekkepler | Rotogravür, Hassas İşler |

| Maliyet | Orta | Düşük | Yüksek |

Doğru Rakle Lastiği Nasıl Seçilir?

Doğru rakle lastiği seçimi, baskı kalitesini doğrudan etkileyen kritik bir karardır. Bu seçimi yaparken dikkate almanız gereken faktörler şunlardır:

- Baskı Yöntemi: Serigrafi, flekso veya rotogravür gibi farklı baskı yöntemleri, farklı rakle lastiği gereksinimlerine sahiptir.

- Mürekkep Türü: Su bazlı, solvent bazlı veya UV mürekkepleri, farklı kimyasal özelliklere sahiptir. Rakle lastiğinin mürekkeple uyumlu olması gerekir.

- Baskı Yüzeyi: Kağıt, plastik, tekstil gibi farklı yüzeyler, farklı sıyırma basınçları gerektirir.

- Baskı Detayı: İnce detaylı baskılar için sert ve keskin kenarlı rakle lastikleri tercih edilirken, kalın mürekkep katmanları için yumuşak rakle lastikleri daha uygundur.

- Baskı Hızı: Yüksek hızlı baskılar için daha dayanıklı ve aşınmaya dirençli rakle lastikleri tercih edilmelidir.

- Kullanım Ömrü: Rakle lastiğinin kullanım ömrü, malzeme kalitesine, mürekkep türüne ve baskı koşullarına bağlıdır.

Rakle Lastiği Kullanımı ve Bakımı

Rakle lastiğinin doğru kullanımı ve bakımı, hem baskı kalitesini hem de rakle lastiğinin ömrünü uzatır. İşte dikkat etmeniz gerekenler:

- Doğru Montaj: Rakle lastiği, rakle tutucusuna doğru bir şekilde monte edilmelidir. Yanlış montaj, baskı hatalarına ve rakle lastiğinin erken aşınmasına neden olabilir.

- Doğru Basınç: Rakle lastiğine uygulanan basınç, baskı yüzeyine ve mürekkep türüne göre ayarlanmalıdır. Çok fazla basınç, kalıp hasarına yol açabilirken, çok az basınç, bulanık baskılara neden olabilir.

- Düzenli Temizlik: Rakle lastiği, her kullanımdan sonra mürekkep kalıntılarından temizlenmelidir. Aksi takdirde, mürekkep kalıntıları kuruyarak rakle lastiğinin yüzeyini bozabilir ve baskı kalitesini düşürebilir.

- Doğru Saklama: Rakle lastiği, doğrudan güneş ışığından ve aşırı sıcaklıklardan uzak, serin ve kuru bir yerde saklanmalıdır.

- Düzenli Kontrol: Rakle lastiği, düzenli olarak aşınma, yıpranma ve hasar belirtileri açısından kontrol edilmelidir. Hasarlı rakle lastikleri, derhal değiştirilmelidir.

- Bileme: Özellikle metal raklelerde, keskinliği korumak için düzenli olarak bileme işlemi yapılmalıdır.

Rakle Lastiği Arızaları ve Çözümleri

Rakle lastiği, zamanla aşınabilir, yıpranabilir veya hasar görebilir. Bu durum, baskı kalitesinde çeşitli sorunlara yol açabilir. İşte en sık karşılaşılan rakle lastiği arızaları ve çözümleri:

- Aşınma: Rakle lastiğinin kenarı zamanla yuvarlaklaşır ve keskinliğini kaybeder. Bu durum, bulanık baskılara ve mürekkep akışında düzensizliklere neden olabilir. Çözüm: Rakle lastiğini bilemek veya değiştirmek.

- Yırtılma: Rakle lastiğinde küçük yırtıklar veya çatlaklar oluşabilir. Bu durum, baskıda çizgilere ve lekelere neden olabilir. Çözüm: Rakle lastiğini değiştirmek.

- Şişme: Bazı mürekkepler, rakle lastiğinin şişmesine neden olabilir. Bu durum, rakle lastiğinin sertliğini ve esnekliğini etkileyebilir. Çözüm: Mürekkeple uyumlu bir rakle lastiği kullanmak.

- Sertleşme: Rakle lastiği, zamanla sertleşebilir ve esnekliğini kaybedebilir. Bu durum, baskı kalitesini düşürebilir. Çözüm: Rakle lastiğini değiştirmek.

- Kimyasal Hasar: Yanlış temizlik maddeleri veya solventler, rakle lastiğine zarar verebilir. Çözüm: Rakle lastiği için uygun temizlik maddeleri kullanmak.

Rakle Lastiği Seçiminde Dikkat Edilmesi Gereken Markalar

Piyasada birçok rakle lastiği markası bulunmaktadır. Kaliteli ve güvenilir markalar tercih etmek, baskı sonuçlarınızı iyileştirmeye yardımcı olabilir. İşte bazı önde gelen rakle lastiği markaları:

- Trelleborg: Yüksek kaliteli poliüretan rakle lastikleriyle bilinir.

- Europoli: Geniş bir rakle lastiği yelpazesi sunar.

- Fimor: Özellikle flekso baskı için rakle lastikleri üretir.

- Daetwyler SwissTec: Yüksek hassasiyetli rakle lastikleriyle tanınır.

Rakle Lastiği: Geleceğin Trendleri

Baskı teknolojileri sürekli gelişirken, rakle lastiği teknolojileri de bu gelişime ayak uydurmaktadır. Gelecekte, daha dayanıklı, daha hassas ve daha çevre dostu rakle lastiklerinin geliştirilmesi beklenmektedir. Ayrıca, akıllı rakle lastikleri gibi, baskı sürecini optimize etmek için sensörlerle donatılmış yeni nesil rakle lastiklerinin de yaygınlaşması öngörülmektedir.

Sıkça Sorulan Sorular (SSS)

Rakle lastiği sertliği nasıl ölçülür?

Rakle lastiği sertliği, Shore A veya Shore D skalası kullanılarak ölçülür. Shore A, daha yumuşak malzemeler için kullanılırken, Shore D daha sert malzemeler için kullanılır. Sertlik ölçümü, bir durometre cihazı ile yapılır.

Rakle lastiği ne sıklıkla değiştirilmelidir?

Rakle lastiğinin değiştirilme sıklığı, kullanım yoğunluğuna, mürekkep türüne ve baskı yüzeyine bağlıdır. Genel olarak, aşınma, yırtılma veya sertleşme belirtileri görüldüğünde rakle lastiği değiştirilmelidir. Düzenli kullanımda, 3-6 ayda bir değiştirilmesi önerilir.

Hangi rakle lastiği hangi mürekkep türü için uygundur?

Poliüretan rakle lastikleri, solvent bazlı, UV ve su bazlı mürekkeplerle uyumludur. Kauçuk rakle lastikleri, genellikle su bazlı mürekkepler için tercih edilir. Metal rakle lastikleri, özel mürekkep gereksinimleri olan rotogravür baskıda kullanılır.

Rakle lastiği temizliği için hangi solventler kullanılmalıdır?

Rakle lastiği temizliği için, rakle lastiğinin malzemesine zarar vermeyen ve mürekkep türüne uygun solventler kullanılmalıdır. Genellikle, izopropil alkol veya özel rakle lastiği temizleme solüsyonları tercih edilir. Aseton veya tiner gibi agresif solventlerden kaçınılmalıdır.