Baskı ve matbaacılık dünyasında “kalıp” kelimesi, nihai ürünün ortaya çıkmasında kritik bir role sahip olan ve sıklıkla göz ardı edilen bir unsuru temsil eder. Bu makalede, kalıbın ne olduğundan, çeşitlerine, üretim süreçlerine ve baskı kalitesine etkilerine kadar her şeyi detaylı bir şekilde inceleyeceğiz. Amacımız, baskı ve matbaacılık alanında çalışan profesyonellerden öğrencilere, hatta meraklı okuyuculara kadar herkesin kalıp konusundaki bilgi birikimini artırmak ve bu önemli bileşenin önemini vurgulamaktır.

Kalıp Nedir? Temel Tanım ve İşlevi

Kalıp, baskı yapılacak olan görselin veya metnin yüzeye aktarılmasını sağlayan, genellikle metal, polimer veya kompozit malzemelerden üretilen bir araçtır. Basitçe ifade etmek gerekirse, kalıp, mürekkebin belirli alanlara geçmesini sağlayarak, istenilen görüntünün kağıda, plastiğe veya diğer yüzeylere basılmasını mümkün kılar.

Kalıbın temel işlevleri şunlardır:

- Görsel Aktarımı: Tasarımı, baskı yapılacak yüzeye doğru ve net bir şekilde aktarmak.

- Mürekkep Kontrolü: Mürekkebin sadece belirli alanlara uygulanmasını sağlamak, böylece istenmeyen bölgelerde mürekkep bulaşmasını önlemek.

- Baskı Kalitesi: Yüksek çözünürlüklü ve keskin baskılar elde etmek için gerekli zemini hazırlamak.

- Üretim Verimliliği: Seri üretimde tekrarlanabilir ve tutarlı sonuçlar elde etmek.

Kalıp Çeşitleri ve Özellikleri

Baskı tekniklerinin çeşitliliği, farklı kalıp türlerinin ortaya çıkmasına neden olmuştur. Her bir kalıp türü, belirli bir baskı tekniği için optimize edilmiştir ve kendine özgü avantaj ve dezavantajlara sahiptir. En yaygın kalıp türleri şunlardır:

-

Tipo (Yüksek Baskı) Kalıpları: Bu kalıplarda, baskı yapılacak alanlar yükseltilmiş durumdadır. Mürekkep, yükseltilmiş yüzeylere sürülür ve ardından kağıda veya diğer yüzeylere aktarılır. Genellikle metalden yapılır.

- Avantajları: Dayanıklı, uzun ömürlü.

- Dezavantajları: Yüksek maliyetli, karmaşık üretim süreci.

-

Ofset (Düz Baskı) Kalıpları: Ofset baskıda, kalıp üzerindeki baskı yapılacak alanlar ve baskı yapılmayacak alanlar aynı düzlem üzerindedir. Kalıp, önce bir blanket silindirine mürekkebi aktarır ve ardından blanket silindiri mürekkebi kağıda aktarır. Genellikle alüminyumdan yapılır.

- Avantajları: Yüksek baskı kalitesi, uygun maliyetli, hızlı üretim.

- Dezavantajları: Kalıp ömrü tipo kalıplarına göre daha kısa.

-

Tifdruk (Çukur Baskı) Kalıpları: Tifdrukta, baskı yapılacak alanlar kalıp yüzeyinde oyuklar şeklinde bulunur. Mürekkep bu oyuklara doldurulur ve ardından kağıda aktarılır. Genellikle bakırdan yapılır.

- Avantajları: Yüksek mürekkep transferi, yoğun renkler, uzun baskı tirajları.

- Dezavantajları: Yüksek kalıp maliyeti, karmaşık üretim süreci.

-

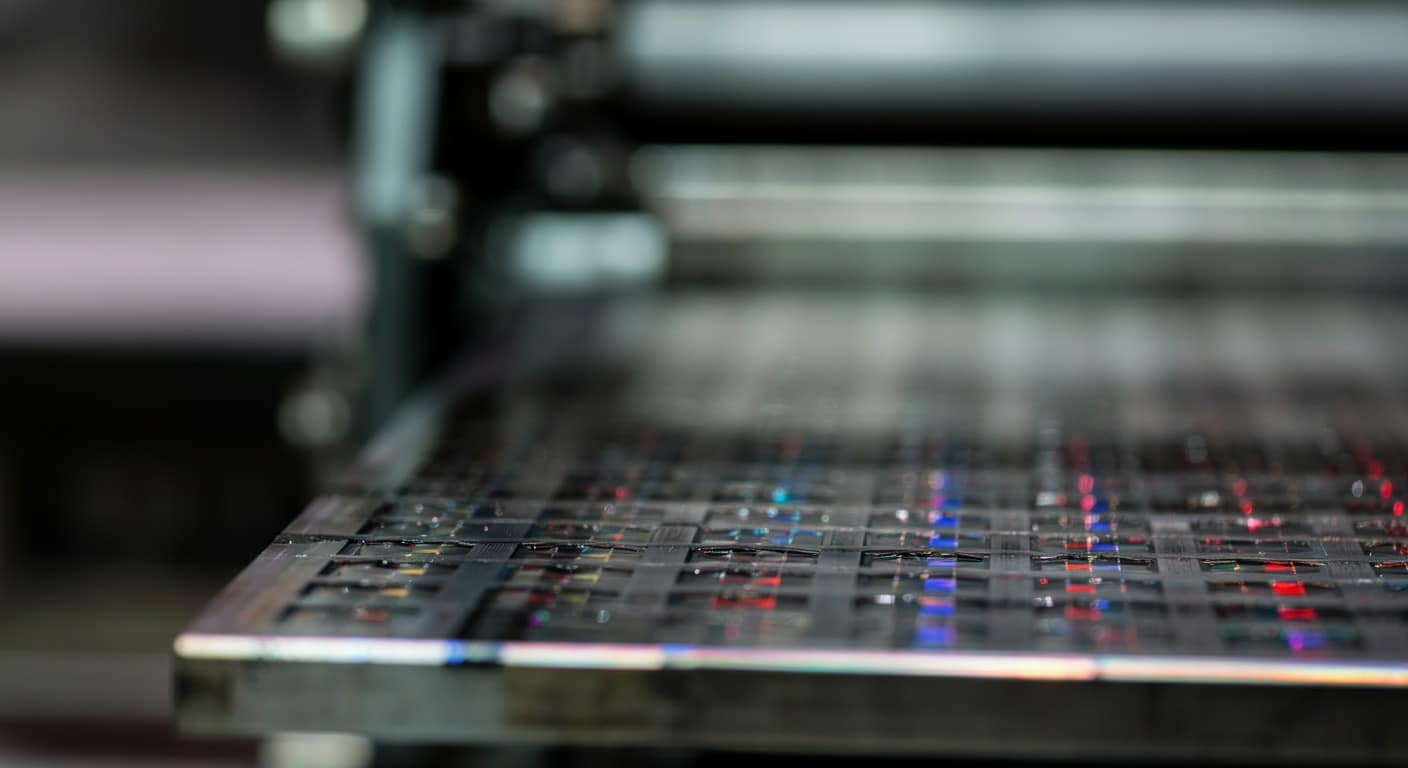

Serigrafi (Elek Baskı) Kalıpları: Serigrafi kalıpları, bir çerçeveye gerilmiş ince bir kumaş veya metal örgüden oluşur. Baskı yapılacak alanlar açık bırakılırken, baskı yapılmayacak alanlar bloke edilir. Mürekkep, kalıp üzerinden sıyrılarak kağıda veya diğer yüzeylere aktarılır.

- Avantajları: Çok çeşitli yüzeylere baskı yapabilme, kalın mürekkep katmanı, düşük maliyetli.

- Dezavantajları: Düşük çözünürlük, yavaş üretim hızı.

Aşağıdaki tabloda kalıp türlerinin karşılaştırmalı bir özetini bulabilirsiniz:

| Kalıp Türü | Baskı Tekniği | Malzeme | Avantajları | Dezavantajları |

|---|---|---|---|---|

| Tipo | Yüksek Baskı | Metal | Dayanıklı, Uzun Ömürlü | Yüksek Maliyetli, Karmaşık Üretim |

| Ofset | Düz Baskı | Alüminyum | Yüksek Baskı Kalitesi, Uygun Maliyetli | Kısa Kalıp Ömrü |

| Tifdruk | Çukur Baskı | Bakır | Yüksek Mürekkep Transferi, Yoğun Renkler | Yüksek Kalıp Maliyeti, Karmaşık Üretim |

| Serigrafi | Elek Baskı | Kumaş/Metal Örgü | Çok Çeşitli Yüzeylere Baskı, Düşük Maliyetli | Düşük Çözünürlük, Yavaş Üretim |

Kalıp Üretim Süreçleri

Kalıp üretim süreçleri, kullanılan kalıp türüne ve baskı tekniğine bağlı olarak değişiklik gösterir. Ancak genel olarak, kalıp üretim süreci aşağıdaki adımları içerir:

- Tasarım Hazırlığı: Baskı yapılacak görselin veya metnin dijital olarak hazırlanması.

- Pozlandırma (Exposure): Tasarımın kalıp üzerine aktarılması. Bu işlem, genellikle UV ışığı kullanılarak yapılır.

- Banyo (Development): Pozlandırılmış kalıp üzerindeki istenmeyen alanların temizlenmesi.

- Koruma (Protection): Kalıbın ömrünü uzatmak ve baskı kalitesini korumak için uygulanan işlemler.

- Kontrol (Quality Control): Kalıbın baskıya hazır olup olmadığını kontrol etmek.

Ofset kalıp üretiminde CTP (Computer-to-Plate) teknolojisi yaygın olarak kullanılmaktadır. CTP, dijital tasarımın doğrudan kalıba aktarılmasını sağlayarak, film kullanma ihtiyacını ortadan kaldırır ve üretim sürecini hızlandırır.

Kalıp Seçimi ve Baskı Kalitesine Etkisi

Doğru kalıp seçimi, baskı kalitesini doğrudan etkileyen kritik bir faktördür. Kalıp seçimi yaparken dikkate alınması gereken faktörler şunlardır:

- Baskı Tekniği: Kullanılacak baskı tekniğine uygun bir kalıp seçilmelidir.

- Baskı Adedi: Yüksek tirajlı baskılar için daha dayanıklı kalıplar tercih edilmelidir.

- Baskı Yüzeyi: Baskı yapılacak yüzeyin özelliklerine (kağıt türü, yüzey pürüzlülüğü vb.) uygun bir kalıp seçilmelidir.

- Çözünürlük: İstenilen baskı çözünürlüğünü sağlayabilecek bir kalıp seçilmelidir.

- Maliyet: Kalıp maliyeti, toplam baskı maliyetini etkileyen önemli bir faktördür.

Yanlış kalıp seçimi, düşük baskı kalitesine, mürekkep bulaşmasına, renk hatalarına ve kalıp ömrünün kısalmasına neden olabilir.

Kalıp Bakımı ve Saklama

Kalıpların ömrünü uzatmak ve baskı kalitesini korumak için düzenli bakım ve doğru saklama koşulları önemlidir. Kalıp bakımı, kalıp türüne ve kullanılan mürekkebe bağlı olarak değişiklik gösterir. Ancak genel olarak, kalıp bakımı aşağıdaki adımları içerir:

- Temizlik: Kalıp üzerindeki mürekkep ve diğer kalıntıların temizlenmesi.

- Koruma: Kalıbın paslanmasını veya çizilmesini önlemek için koruyucu maddeler uygulanması.

- Saklama: Kalıpların kuru, serin ve karanlık bir yerde saklanması.

Kalıpların doğru şekilde saklanması, onların ömrünü uzatır ve tekrar kullanıma hazır olmalarını sağlar.

Gelecekte Kalıp Teknolojileri

Baskı ve matbaacılık teknolojileri sürekli olarak gelişmektedir. Bu gelişmeler, kalıp teknolojilerini de etkilemektedir. Gelecekte, daha çevre dostu, daha hızlı ve daha yüksek çözünürlüklü kalıp teknolojilerinin yaygınlaşması beklenmektedir. Özellikle, dijital kalıp üretim teknolojileri (CTP) ve nano-teknoloji kullanılarak üretilen kalıpların önemi artacaktır.

Sıkça Sorulan Sorular (SSS)

Kalıp maliyetini etkileyen faktörler nelerdir?

Kalıp maliyetini etkileyen birçok faktör bulunmaktadır. Bunlar arasında kalıp türü (tipo, ofset, tifdruk, serigrafi), kalıp boyutu, kullanılan malzeme, üretim süreci (CTP veya geleneksel yöntemler), baskı adedi ve istenilen çözünürlük yer alır. Genellikle, yüksek çözünürlüklü ve dayanıklı kalıplar daha maliyetlidir.

Ofset baskıda kullanılan kalıpların ömrü ne kadardır?

Ofset baskıda kullanılan kalıpların ömrü, birçok faktöre bağlı olarak değişir. Bunlar arasında kalıp malzemesi, kullanılan mürekkep, baskı yüzeyi, baskı hızı ve kalıp bakımı yer alır. Ortalama olarak, bir ofset kalıbı 100.000 ila 500.000 baskı arasında dayanabilir. Ancak, bazı özel kalıplar daha uzun ömürlü olabilir.

Kalıp temizliği nasıl yapılır? Hangi malzemeler kullanılır?

Kalıp temizliği, kullanılan kalıp türüne ve mürekkebe bağlı olarak değişiklik gösterir. Genellikle, kalıp temizliği için özel olarak formüle edilmiş temizleme solüsyonları ve yumuşak bezler kullanılır. Sert fırçalar veya aşındırıcı maddeler kalıba zarar verebileceği için kullanılmamalıdır. Temizlik işlemi sırasında, kalıp üreticisinin tavsiyelerine uyulması önemlidir.

CTP (Computer-to-Plate) teknolojisinin avantajları nelerdir?

CTP teknolojisi, geleneksel kalıp üretim yöntemlerine göre birçok avantaja sahiptir. Bunlar arasında daha hızlı üretim süreci, daha yüksek baskı kalitesi, daha az malzeme kullanımı (film ihtiyacının ortadan kalkması), daha düşük maliyet, daha az hata riski ve daha çevre dostu bir üretim süreci yer alır. CTP, modern baskı endüstrisinde yaygın olarak kullanılan bir teknolojidir.