Baskı endüstrisinde mükemmeliyet, sadece kullanılan mürekkeple, kağıtla ya da baskı kalıbıyla sınırlı değildir. Kusursuz baskıların arkasında, çoğu zaman göz ardı edilen ancak kritik bir role sahip olan bir eleman daha vardır: Karşı baskı silindiri (Impression Cylinder). Bu makalede, karşı baskı silindirinin ne olduğunu, nasıl çalıştığını, farklı türlerini, baskı kalitesine etkilerini ve bakımının nasıl yapılması gerektiğini derinlemesine inceleyeceğiz. Amacımız, bu önemli bileşeni tüm yönleriyle anlamanızı sağlamak ve baskı süreçlerinizi optimize etmenize yardımcı olmaktır.

Karşı Baskı Silindiri Nedir?

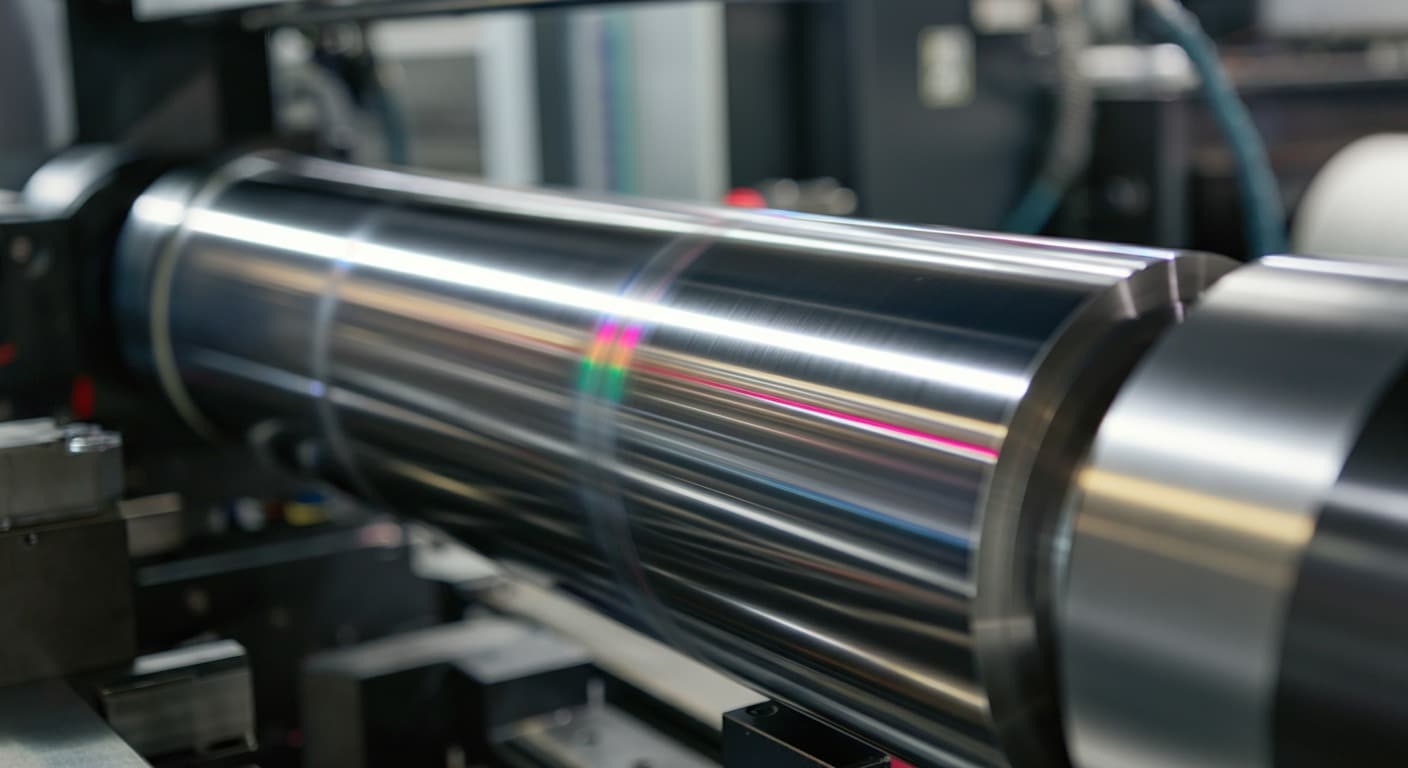

Karşı baskı silindiri, baskı makinelerinde kullanılan, genellikle çelikten yapılmış, silindirik bir parçadır. Temel görevi, baskı yapılacak materyali (kağıt, karton, vb.) baskı kalıbına karşı doğru pozisyonda tutmak ve baskı işleminin gerçekleşmesi için gerekli olan basıncı uygulamaktır. Karşı baskı silindiri olmadan, mürekkebin kağıda düzgün bir şekilde transfer edilmesi ve dolayısıyla kaliteli bir baskı elde edilmesi mümkün değildir.

Karşı Baskı Silindiri Nasıl Çalışır?

Karşı baskı silindirinin çalışma prensibi oldukça basittir ancak hassasiyet gerektirir. İşte adım adım çalışma süreci:

- Kağıt Besleme: Baskı yapılacak kağıt, makineye beslenir ve karşı baskı silindirine doğru yönlendirilir.

- Pozisyonlama: Kağıt, karşı baskı silindiri üzerinde doğru pozisyona getirilir. Bu aşamada, kağıdın gerginliği ve konumu kritik öneme sahiptir.

- Basınç Uygulama: Karşı baskı silindiri, kağıdı baskı kalıbına (veya blanket silindirine, ofset baskıda) doğru bastırır. Bu basınç, mürekkebin kağıda transfer olmasını sağlar.

- Baskı Tamamlama: Baskı işlemi tamamlandıktan sonra, kağıt karşı baskı silindirinden ayrılır ve makinenin çıkış bölümüne doğru ilerler.

Bu süreç boyunca, karşı baskı silindirinin yüzeyinin pürüzsüz ve temiz olması, basıncın eşit dağılması ve kağıdın doğru pozisyonda tutulması, baskı kalitesini doğrudan etkileyen faktörlerdir.

Karşı Baskı Silindiri Çeşitleri

Karşı baskı silindirleri, kullanıldıkları baskı makinesinin türüne ve baskı tekniğine göre farklılık gösterir. En yaygın karşı baskı silindiri çeşitleri şunlardır:

- Düz Karşı Baskı Silindirleri: En basit ve en yaygın kullanılan tiptir. Genellikle düz bir yüzeye sahiptirler ve kağıdı doğrudan baskı kalıbına karşı bastırırlar.

- Boşluklu Karşı Baskı Silindirleri: Yüzeylerinde boşluklar bulunur. Bu boşluklar, kağıdın daha iyi tutulmasını ve hava kabarcıklarının oluşmasını engellemeyi amaçlar. Özellikle yüksek hızlı baskı makinelerinde tercih edilirler.

- Isıtmalı Karşı Baskı Silindirleri: Yüzeyleri ısıtılabilir. Bu özellik, bazı özel baskı uygulamalarında (örneğin, UV mürekkep kurutma) mürekkebin daha hızlı kurumasını sağlar.

- Ayarlanabilir Karşı Baskı Silindirleri: Basınç ayarı yapılabilen silindirlerdir. Farklı kalınlıklardaki kağıt türleri için idealdirler ve baskı kalitesini optimize etmeye yardımcı olurlar.

Aşağıdaki tablo, farklı karşı baskı silindiri türlerinin özelliklerini ve kullanım alanlarını özetlemektedir:

| Silindir Türü | Özellikler | Kullanım Alanları |

|---|---|---|

| Düz Karşı Baskı Silindirleri | Basit tasarım, düz yüzey | Genel baskı uygulamaları, düşük ve orta hızlı makineler |

| Boşluklu Karşı Baskı Silindirleri | Yüzeyde boşluklar, daha iyi kağıt tutuşu | Yüksek hızlı baskı makineleri, ince kağıtlar |

| Isıtmalı Karşı Baskı Silindirleri | Isıtılabilir yüzey, hızlı mürekkep kurutma | UV baskı, özel mürekkep uygulamaları |

| Ayarlanabilir Karşı Baskı Silindirleri | Ayarlanabilir basınç, farklı kağıt kalınlıklarına uyum | Farklı kağıt türleri kullanan baskı makineleri, değişken baskı işleri |

Karşı Baskı Silindirinin Baskı Kalitesine Etkileri

Karşı baskı silindirinin baskı kalitesi üzerindeki etkileri oldukça büyüktür. Bu etkiler şu şekilde sıralanabilir:

- Basınç Dağılımı: Karşı baskı silindirinin yüzeyindeki basıncın eşit dağılması, mürekkebin kağıda homojen bir şekilde transfer olmasını sağlar. Eşit olmayan basınç, baskıda renk farklılıklarına, bulanıklığa ve hatalara yol açabilir.

- Kağıt Tutuşu: Kağıdın karşı baskı silindiri tarafından doğru bir şekilde tutulması, baskı sırasında kaymayı veya kırışmayı önler. Bu, özellikle ince kağıtlar ve yüksek hızlı baskı makineleri için önemlidir.

- Kayıt Doğruluğu: Karşı baskı silindirinin hassasiyeti, renklerin doğru bir şekilde üst üste gelmesini (kayıt) sağlar. Yanlış kayıt, baskıda bulanıklığa ve renk hatalarına neden olabilir.

- Mürekkep Transferi: Karşı baskı silindiri, mürekkebin kağıda doğru miktarda ve doğru şekilde transfer edilmesini sağlar. Yetersiz veya aşırı mürekkep transferi, baskı kalitesini olumsuz etkiler.

Karşı Baskı Silindiri Bakımı ve Onarımı

Karşı baskı silindirinin uzun ömürlü olması ve optimum performansta çalışması için düzenli bakım ve gerektiğinde onarım yapılması önemlidir. İşte dikkat edilmesi gereken bazı noktalar:

- Temizlik: Karşı baskı silindirinin yüzeyi düzenli olarak temizlenmelidir. Mürekkep kalıntıları, toz ve diğer kirleticiler, baskı kalitesini olumsuz etkileyebilir. Temizlik için uygun solventler ve temizleme bezleri kullanılmalıdır.

- Kontrol: Karşı baskı silindirinin yüzeyi periyodik olarak kontrol edilmelidir. Çizikler, ezikler veya diğer hasarlar, baskı kalitesini etkileyebilir. Hasarlı silindirler, onarılmalı veya değiştirilmelidir.

- Yağlama: Karşı baskı silindirinin hareketli parçaları düzenli olarak yağlanmalıdır. Bu, sürtünmeyi azaltır, aşınmayı önler ve makinenin daha verimli çalışmasını sağlar.

- Ayarlama: Karşı baskı silindirinin basıncı ve pozisyonu düzenli olarak kontrol edilmeli ve ayarlanmalıdır. Yanlış ayarlar, baskı kalitesini olumsuz etkileyebilir.

- Profesyonel Bakım: Karmaşık sorunlar veya onarımlar için, uzman bir teknisyenden yardım almak en iyisidir. Yanlış onarımlar, silindire daha fazla zarar verebilir ve makinenin performansını olumsuz etkileyebilir.

Aşağıdaki liste, karşı baskı silindiri bakımında dikkat edilmesi gereken temel adımları özetlemektedir:

- Günlük Temizlik: Her baskı işleminden sonra yüzeyi temizleyin.

- Haftalık Kontrol: Yüzeyi çizik, ezik ve diğer hasarlar için kontrol edin.

- Aylık Yağlama: Hareketli parçaları yağlayın.

- Üç Aylık Ayarlama: Basıncı ve pozisyonu kontrol edin ve ayarlayın.

- Yıllık Profesyonel Bakım: Uzman bir teknisyenden yardım alın.

Karşı Baskı Silindiri Seçimi

Doğru karşı baskı silindirini seçmek, baskı kalitesi ve makine performansı için kritik öneme sahiptir. Karşı baskı silindiri seçimi yaparken aşağıdaki faktörleri göz önünde bulundurmalısınız:

- Baskı Makinesi Türü: Karşı baskı silindiri, kullanıldığı baskı makinesinin türüne uygun olmalıdır. Farklı baskı makineleri, farklı silindir boyutları ve özelliklerine ihtiyaç duyarlar.

- Baskı Tekniği: Kullanılan baskı tekniği (ofset, flekso, vb.), karşı baskı silindirinin özelliklerini etkiler. Örneğin, ofset baskıda blanket silindiri ile birlikte çalışan bir karşı baskı silindiri kullanılırken, flekso baskıda doğrudan baskı kalıbı ile temas eden bir silindir kullanılır.

- Baskı Malzemesi: Baskı yapılacak malzemenin türü (kağıt, karton, plastik, vb.) ve kalınlığı, karşı baskı silindirinin basınç ayarını ve yüzey özelliklerini etkiler.

- Baskı Hızı: Yüksek hızlı baskı makineleri, daha dayanıklı ve hassas karşı baskı silindirlerine ihtiyaç duyarlar.

- Bütçe: Karşı baskı silindirlerinin fiyatları, özelliklerine ve kalitesine göre değişir. Bütçenizi göz önünde bulundurarak, ihtiyaçlarınıza en uygun silindiri seçmelisiniz.

Karşı Baskı Silindiri Arızaları ve Çözümleri

Karşı baskı silindirlerinde zamanla çeşitli arızalar meydana gelebilir. Bu arızalar, baskı kalitesini olumsuz etkileyebilir ve makinenin durmasına neden olabilir. En yaygın karşı baskı silindiri arızaları ve çözümleri şunlardır:

- Yüzey Hasarı: Çizikler, ezikler, paslanma gibi yüzey hasarları, baskıda renk farklılıklarına ve hatalara yol açabilir. Çözüm: Yüzey hasarı hafifse, silindir onarılabilir. Ancak hasar büyükse, silindirin değiştirilmesi gerekebilir.

- Basınç Kaybı: Karşı baskı silindirinin basıncı azalırsa, mürekkep kağıda yeterince transfer olmaz ve baskı soluk görünür. Çözüm: Basınç ayarlarını kontrol edin ve gerekirse basıncı artırın. Silindirdeki basınç mekanizmasında bir sorun varsa, onarılması veya değiştirilmesi gerekebilir.

- Titreşim: Karşı baskı silindiri çalışırken titriyorsa, baskıda bulanıklığa ve kaymaya neden olabilir. Çözüm: Silindirin dengesini kontrol edin ve gerekirse yeniden dengeleyin. Titreşime neden olan mekanik sorunlar varsa, onarılması gerekebilir.

- Rulman Arızası: Karşı baskı silindirinin rulmanları aşınırsa, silindir düzgün dönmez ve baskı kalitesini etkiler. Çözüm: Rulmanları kontrol edin ve gerekirse değiştirin.

- Kirlenme: Karşı baskı silindirinin yüzeyi mürekkep, toz ve diğer kirleticilerle kirlenirse, baskıda lekelere ve hatalara neden olabilir. Çözüm: Silindiri düzenli olarak temizleyin.

Sıkça Sorulan Sorular (SSS)

Karşı Baskı Silindiri Neden Bu Kadar Önemli?

Karşı baskı silindiri, baskı kalitesini doğrudan etkileyen kritik bir bileşendir. Doğru basınç, kağıt tutuşu ve kayıt doğruluğu sağlayarak, keskin, net ve renkli baskılar elde edilmesine yardımcı olur.

Karşı Baskı Silindirinin Ömrü Ne Kadardır?

Karşı baskı silindirinin ömrü, kullanım sıklığına, bakımına ve baskı malzemesine bağlı olarak değişir. Düzenli bakım yapılan ve doğru kullanılan bir silindir, yıllarca sorunsuz bir şekilde çalışabilir. Ancak, ağır kullanıma maruz kalan veya bakımı ihmal edilen silindirlerin ömrü kısalabilir.

Karşı Baskı Silindirini Nasıl Temizlemeliyim?

Karşı baskı silindirini temizlemek için, öncelikle makineyi kapatın ve silindirin soğumasını bekleyin. Ardından, uygun bir solvent ve temizleme bezi kullanarak silindirin yüzeyini nazikçe silin. Sert fırçalar veya aşındırıcı temizleyiciler kullanmaktan kaçının, çünkü bunlar silindirin yüzeyine zarar verebilir.

Karşı Baskı Silindirinde Hangi Tür Yağ Kullanmalıyım?

Karşı baskı silindirinin hareketli parçalarını yağlamak için, üreticinin önerdiği yağı kullanmanız en iyisidir. Genellikle, yüksek kaliteli bir makine yağı veya gres yağı kullanılabilir. Yanlış yağ kullanmak, silindirin performansını olumsuz etkileyebilir ve arızalara neden olabilir.